Alors qu’ils composent aujourd’hui la majorité des baignoires, plans-vasques, panneaux d’habillage muraux et, surtout, receveurs de douche, les matériaux de synthèse de la salle de bains sont mal connus. Quels sont-ils ? En quoi diffèrent-ils les uns des autres ?… Décryptage.

Un produit sanitaire en matériau de synthèse est, en gros, composé de 75 % de charge minérale (dolomite, bauxite, pierre volcanique… concassée) et de 25 % de résine (polyester, acrylique ou polyuréthane). Ça, c’est pour les produits en pierre reconstituée – appellation rarement utilisée dans l’univers de la salle de bains –, dont on dénombre quatre familles. Une cinquième famille, dans laquelle on ne trouve que des receveurs de douche, regroupe les matériaux composés d’une feuille d’acrylique thermoformée associée à un renfort massif dont la nature diffère en fonction des fabricants.

En plus de ces acryliques renforcés, on trouve dans la salle de bains des bétons de résine gelcoatés (aussi appelés fonte de résine, mineral composite…), des résines polyuréthanes et des solid surface. Ces matériaux de synthèse ont des caractéristiques communes : ainsi, s’ils intègrent parfois des résines vertes (d’origine végétale par exemple), ils ne sont pas recyclables, sauf exception. Les receveurs doivent être stockés à plat, afin de ne se vriller (mais peuvent être redressés si c’est le cas). Moins résistants aux chocs et aux rayures que leurs homologues en acier ou en céramique émaillés, ils doivent également être protégés durant l’installation (attention aux pieds de l’escabeau, aux chaussures de chantier, aux outils qui tombent…). Enfin, ces différents matériaux évoluant, il arrive qu’on les confonde : certaines surfaces en acrylique mat, par exemple, imitent parfaitement le solid surface…

Le béton de résine gelcoaté : leader dans la salle de bains

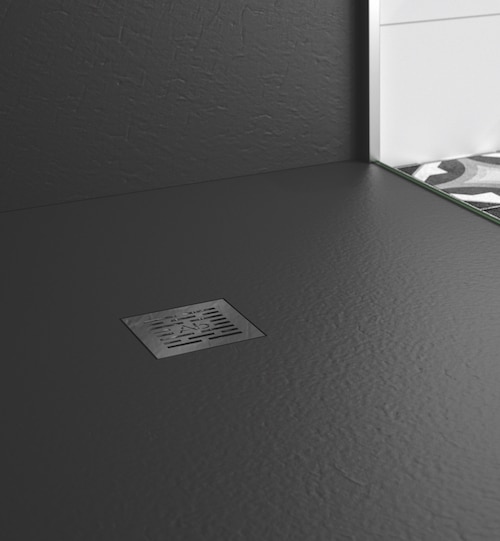

Un receveur en béton de résine gelcoaté de 120 x 90 cm pèse environ 40 kg (densité : 2 kg/dm³ environ). Rigide et stable, il accepte tous les modes de pose (au sol, encastré ou surélevé, avec le nombre de pieds adéquat), offre différents aspects de surface (ardoise, bois…), est découpable sur le chantier, réparable, antidérapant, naturellement antibactérien et chaud au toucher. Certains sont teintés dans la masse, mais, nous dit-on, l’argument, purement marketing, n’en est pas un en réalité.

Nombre de marques proposent des receveurs en béton de résine gelcoaté (Ambiance Bain (photo ci-contre : receveur Origine, en SMO), Aquarine/Allibert, Geberit, Hidrobox, Ideal Standard, Kinedo, Roca, VitrA…), mais peu d’entre elles les fabriquent… Le leader en Europe s’appelle Marmite, industriel polonais appartenant au groupe Cranemere, qui produit en OEM, autrement dit pour d’autres. L’espagnol McBath, également présent sur le marché français, appartient au même groupe.

La résine polyuréthane : de subtils effets de surface

Contrairement à Acquabella et Fiora, Solidsoft, qui ne fabrique que des receveurs de douche, n’utilise pas de charge minérale. La résine polyuréthane est injectée sous pression dans un moule chauffé. Le procédé de fabrication, breveté, permet d’obtenir un cœur de matière dur et, en surface, une épaisseur présentant une légère (et agréable) souplesse sous le pied. Le matériau est très léger, ne pesant que 8 kg/m².

La résine polyuréthane assure des effets de surface beaucoup plus subtils que le béton de résine gelcoaté : bois, ardoise, cuir, béton, lin… Le matériau, réparable, découpable, naturellement antibactérien, est cependant moins résistant à l’abrasion (gare aux éponges grattantes !) et aux produits chimiques, solvants notamment, et n’accepte pas tous les modes de pose. Il convient donc, selon les cas, de vérifier les notices techniques des fabricants avant l’achat et l’installation.

Le solid surface : le haut de gamme des matériaux de synthèse

Le solid surface est composé pour deux tiers d’une charge minérale (trihydrates d’alumine), pour un tiers de résine, acrylique le plus souvent, et de pigments. C’est le matériau de synthèse qui ressemble le plus à de la pierre (polie). Chauffé et moulé, généralement sous pression, il se présente sous forme de plaques ou de produits finis (vasques, baignoires, receveurs, éviers…). Les plaques, thermoformables, sont découpées et travaillées par des menuisiers ou façonniers, à la manière du bois. Elles sont assemblées par agrafage et collage, les liaisons étant invisibles après ponçage.

Le premier et le plus ancien des solid surface est le Corian, mais il en existe d’autres, tels le Hi-Macs de LG Hausys (photo ci-contre : salle de bains en Hi-Macs, hôtel Silke, Puerta America à Madrid, design Zaha Hadid, Diephotodesigner.de). Dans la salle de bains, le plus connu est le Cristalplant (Nicos International), utilisé par de nombreuses marques (Antoniolupi, Agape, Devon&Devon, Falper, Zuchetti Kos, Boffi…). Mais il y a aussi les Quaryl (Villeroy & Boch), Varicor, Solid Stone (VitrA), DuraSolid (Duravit), Scene (Hidrobox), Dolotek (Acquabella), Quarrycast (Victoria + Albert)…, chaque industriel ayant baptisé son matériau, qu’il le produise ou non.

L’acrylique : toujours léger !

Ces receveurs sont plus légers que les autres, pesant 15 à 20 kg/m² selon la nature du renfort. Fabriqués en France ou en Europe, ils sont déclinés dans de nombreux formats et formes. Découpables pour la plupart, ils présentent des coloris ou effets de surface variés (structurés, mats, brillants…). Enfin, la surface, en acrylique, est éprouvée : chacun en connaît les avantages et les limites.

Bonjour,

Vous avez cité les grandes marques de receveurs reconnues en France qui achètent dans les pays de l’Est des receveurs pour les revendre en France.

Vous avez oublié de citer, PROFIL CONCEPT, le seul Fabricant Français de receveur standard et sur mesure en béton de résine gelcoaté. Votre sur mesure en aspect pierre PN24 en 2 à 3 semaines !